砂石骨料是建筑施工过程中必不可少的材料之一,它在混凝土搅拌站、建筑工地等地广泛应用。传统的砂石骨料装车方式主要依靠人工操作,不仅效率低下,而且存在很多安全隐患。近年来,随着科技的发展和自动化技术的日益成熟,砂石骨料自动装车技术逐渐应用于实际生产中,极大地提高了工作效率和安全性。

砂石骨料自动装车技术主要借助物联网、传感器、自动控制系统等先进技术,实现装车过程的自动化。首先,通过布置在装车场地的传感器,可以实时监测骨料的堆垛情况和装载机的运行状态。传感器采集的数据被传输到自动控制系统中,系统根据预设的装载指令和库存信息进行分析,确定最佳的装车方案。

自动控制系统的关键是运用智能算法进行优化调度,确保装载机能够高效地完成任务。通过计算机模拟和学习算法,系统能够在考虑运输时间、装车效率和资源利用率等多个因素的基础上,自动化地生成最佳的装车策略。例如,系统可以根据库存信息和预测的需求量,合理安排装车顺序和装载机的动作路径,使得装车过程更加高效流畅。

在实际操作中,砂石骨料自动装车技术不仅可以减少人员的劳动强度,还能够提高装车的准确性和稳定性。传统的人工装车存在操作人员误差的风险,而自动装车技术可以准确地按照预设的装载量和顺序进行装车,避免了不必要的浪费。同时,自动控制系统可以根据实时数据进行实时调整,确保骨料的装载量和质量符合要求。

此外,砂石骨料自动装车技术还具有较高的安全性。装载机在进行装车操作时,会受到多重限制条件的约束,例如,装载机和其他设备之间的最小距离、装车场地的最大承载能力等。自动控制系统可以通过预设的限制条件和实时监测,确保装载机的行为符合要求,避免因操作失误导致的事故风险。

综上所述,砂石骨料自动装车技术的应用能够极大地提高工作效率和安全性。通过物联网、传感器和自动控制系统的应用,实现了对装车过程的自动化监控和优化调度。自动装车技术减轻了人工劳动强度,提高了装车的准确性和稳定性,并提升了工作安全性。相信随着科技的不断进步,砂石骨料自动装车技术将在建筑施工领域发挥更加重要的作用。

矩阵软件利用AI技术解决自动装车难题,进一步提升管控智能化水平。

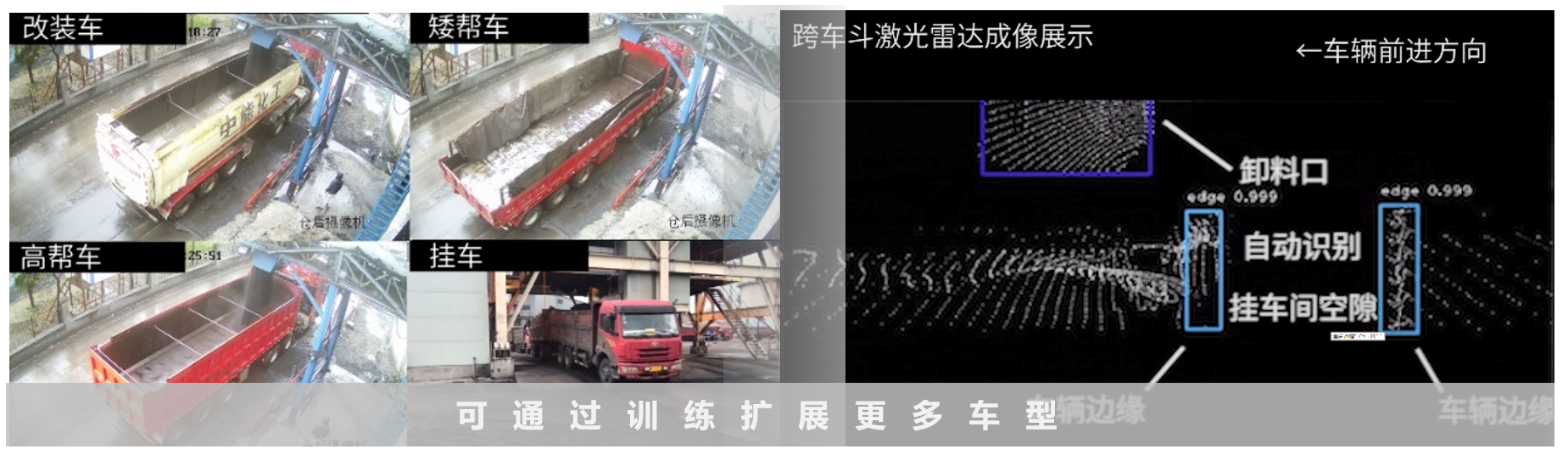

矩阵装车系统是在远程集中控制装车的基础上,利用32线激光雷达对现场装车环境3D建模,自动装车智能检测算法(Matrix-LoadDetector)对激光雷达点云动态数据进行分析,除能实现车厢边缘和料位高度等常规检测外,还可实现对溜槽位置、车厢挡板、落料位置的AI智能检测,对现场情况检测更加全面,系统通过相关数据分析,代替人工实现装车过程相关设备的控制,同时通过智能语音、屏幕显示等方式,自动提示司机下一步动作,控制更加实时、智能。

鲁ICP备17003415号

鲁ICP备17003415号